फ्लक्स-कोरड वायर क्लैडिंग पहनने-प्रतिरोधी रोलर्स की निर्माण प्रक्रिया में मुख्य बिंदु क्या हैं?

फ्लक्स-कोरड वायर क्लैडिंग पहनने-प्रतिरोधी रोलर की निर्माण प्रक्रिया सीधे क्लैडिंग परत के पहनने के प्रतिरोध, संबंध शक्ति और सेवा जीवन को प्रभावित करती है। निम्नलिखित में पूर्व उपचार, वेल्डिंग पैरामीटर नियंत्रण, प्रक्रिया निष्पादन बिंदु, पश्च उपचार आदि के पहलुओं से प्रमुख तकनीकी बिंदुओं का सारांश दिया गया है, तथा वास्तविक अनुप्रयोग अनुभव के आधार पर परिचालन सुझाव दिए गए हैं:

1. वेल्डिंग से पहले पूर्व उपचार: आधार सामग्री की तैयारी और दोष की मरम्मत

रोलर की सतह को साफ करने और तेल, जंग, ऑक्साइड स्केल और घिसाव प्रतिरोधी रोलर सतह पर दरारें जैसे दोषों को हटाने के लिए, सैंड ब्लास्टिंग (ग्रिट आकार 80-120 मेष) या यांत्रिक पीस (पीसने वाला पहिया / तार ब्रश) का उपयोग किया जा सकता है ताकि यह सुनिश्चित किया जा सके कि धातु की चमक उजागर हो और सतह खुरदरापन Ra12.5-25μm तक पहुंच जाए, जिससे क्लैडिंग परत और सब्सट्रेट के बीच संबंध की ताकत बढ़ सके। उच्च कठोरता वाले सबस्ट्रेट्स (जैसे 42CrMo, 34CrNiMo6, आदि) या बड़े व्यास वाले रोलर्स (व्यास > 1 मीटर) के लिए, वेल्डिंग तनाव को कम करने और ठंडी दरारों को रोकने के लिए प्रीहीटिंग की आवश्यकता होती है। विद्युतीय हीटिंग प्लेट या लौ हीटिंग का उपयोग किया जा सकता है, और रोलर सतह के तापमान की निगरानी इन्फ्रारेड थर्मामीटर से समान रूप से की जा सकती है।

2. वेल्डिंग प्रक्रिया पैरामीटर: उपकरण आवश्यकताओं के साथ तार प्रकार का मिलान

पहनने-प्रतिरोधी रोलर की कार्य स्थितियों (जैसे घर्षण कठोरता और प्रभाव भार) के अनुसार वेल्डिंग तार मॉडल का चयन करें। आधार परत कम मिश्र धातु उच्च शक्ति फ्लक्स-कोरड तार का उपयोग करती है; संक्रमण परत मध्यम कठोरता वेल्डिंग तार का उपयोग करती है; पहनने के लिए प्रतिरोधी परत: उच्च क्रोमियम, उच्च कार्बन वेल्डिंग तार का उपयोग करें; वेल्डिंग उपकरण को CO2 गैस परिरक्षित वेल्डिंग (कम लागत, उच्च जमाव दक्षता) या मिश्रित गैस संरक्षण (Ar+CO2, बेहतर गठन) का उपयोग करने की सिफारिश की जाती है, सुरक्षा प्रभाव (छिद्रों से बचें) सुनिश्चित करने के लिए 15-25L/min की गैस प्रवाह दर के साथ।

3. वेल्डिंग प्रक्रिया नियंत्रण: दोषों और तनाव संचय से बचना

क्लैडिंग प्रक्रिया के दौरान, वेल्ड को तेजी से ठंडा होने और मार्टेंसिटिक संरचना उत्पन्न करने से रोकने के लिए इंटरलेयर तापमान को ≥150°C पर बनाए रखा जाना चाहिए, जिससे दरारें पड़ सकती हैं। जब बड़े व्यास वाले रोलर (व्यास > 1.5 मीटर) से सरफेसिंग वेल्डिंग की जाती है, तो सरफेसिंग वेल्डिंग की प्रत्येक 2-3 परतों के बाद हैमरिंग उपचार (तांबे के हथौड़े या रबर के हथौड़े का उपयोग करके) किया जा सकता है। तनाव मुक्त करने के लिए वेल्ड सतह पर प्रहार किया जाना चाहिए। हथौड़ा मारने के बिन्दु के बीच की दूरी 5-10 मिमी होनी चाहिए। अधिक गर्म क्षेत्रों पर हथौड़ा चलाने से बचें (जब तापमान 200°C से अधिक हो तो हथौड़ा चलाना वर्जित है)। लंबी अक्षीय लंबाई वाले घटकों के लिए, जैसे ऊर्ध्वाधर मिल रोलर्स, अक्षीय विरूपण को कम करने के लिए "सममित खंडित वेल्डिंग" (केंद्र से दोनों सिरों तक वैकल्पिक सतह) का उपयोग किया जा सकता है।

4. वेल्डिंग के बाद उपचार: प्रदर्शन और आयामी सटीकता में सुधार

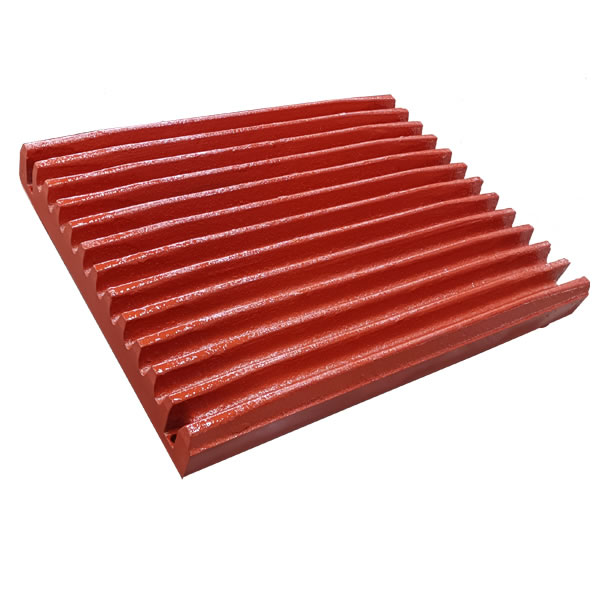

क्लैडिंग पूरा होने के बाद, 24 घंटे के भीतर तनाव मुक्ति एनीलिंग की आवश्यकता होती है। एनीलिंग के बाद, रोलर सतह आकार सहिष्णुता ± 0.5 मिमी और सतह खुरदरापन Ra≤6.3μm को नियंत्रित करने के लिए मशीनिंग (पीसने या मोड़ने) की जाती है। रोलर प्रेस की रोलर सतह के लिए, निकाली गई सामग्री के घर्षण को बढ़ाने के लिए विशिष्ट घिसाव प्रतिरोधी पैटर्न (जैसे कि दांतेदार भाग और ग्रिड) को संसाधित करने की आवश्यकता होती है।

5. प्रक्रिया अनुकूलन सुझाव

स्वचालित वेल्डिंग: बड़े पैमाने पर उत्पादित पहनने-प्रतिरोधी रोलर्स के लिए, सीएनसी क्लैडिंग उपकरण (जैसे कैंटिलीवर वेल्डिंग रोबोट) का उपयोग वेल्डिंग प्रक्षेपवक्र और मापदंडों को सटीक रूप से नियंत्रित करने के लिए किया जा सकता है। मैनुअल वेल्डिंग की तुलना में, दक्षता को 3-5 गुना बढ़ाया जा सकता है, और क्लैडिंग परत की एकरूपता बेहतर होती है।

समग्र कोटिंग डिजाइन: उच्च प्रभाव और उच्च पहनने वाले मिश्रित कार्य स्थितियों के तहत, "नीचे की परत की कठोरता + सतह परत पहनने के प्रतिरोध" (जैसे कि ZD1 + ZD3 + ZD310 का संयोजन) का एक ढाल डिजाइन पहनने के प्रतिरोध और प्रभाव प्रतिरोध को संतुलित करने और सेवा जीवन को 30% से अधिक बढ़ाने के लिए अपनाया जा सकता है।